ERCİYES ÜNİVERSİTESİ

MÜHENDİSLİK FAKÜLTESİ

ENDÜSTRİ MÜHENDİSLİĞİ

TESİS PLANLAMA PROJESİ

İbrahim

Etem KAYA

Tesis Planlama: Bir aktivitenin gerçekleştirilmesinde faydalanılan fiziksel sabit varlıkların, ilgili aktivitenin amaçlarına en uygun şekilde kullanılması için karar vermektedir.

Bir mobilya fabrikasında süreç hat tipi yerleşimine uygun olarak yaptığım bu projede aşağıda belirtilen yöntemler kullanılmıştır.

Süreç Hat Tipi Yerleşim Proje Formatı

· Üretilecek ürünlere ait bilgi verilmelidir

· Ürün teknik çizimleri

· Parça listeleri

· Çıktı hacimlerinin belirlenmesi ( Yıllık ve saatlik üretim hacimlerinin belirlenmesi)

· Rota kağıtlarının hazırlanması

· Makine ihtiyaçlarının belirlenmesi (Makine ihtiyacı hesap tablosu üzerinde)

· Operatör sayısının belirlenmesi (1 işgörenin bakabileceği makine sayısı hesabı ile)

· Sıra özet tablosunun hazırlanması

· Nereden-nereye tablosunun hazırlanması

· Çoklu ürün süreç şemasının hazırlanması

· Yük özet ve indirgenmiş yük özet tablolarının hazırlanması

· Ürün teknik çizimleri

· Parça listeleri

· Çıktı hacimlerinin belirlenmesi ( Yıllık ve saatlik üretim hacimlerinin belirlenmesi)

· Rota kağıtlarının hazırlanması

· Makine ihtiyaçlarının belirlenmesi (Makine ihtiyacı hesap tablosu üzerinde)

· Operatör sayısının belirlenmesi (1 işgörenin bakabileceği makine sayısı hesabı ile)

· Sıra özet tablosunun hazırlanması

· Nereden-nereye tablosunun hazırlanması

· Çoklu ürün süreç şemasının hazırlanması

· Yük özet ve indirgenmiş yük özet tablolarının hazırlanması

- Malzeme akış analizi

o

Nereden nereye şeması analizi ( 3 alternatif

planının cezaları ile değerlendirilip en iyisinin seçilmesi)

o

Çoklu ürün süreç şeması analizi (3 alternatif

planının cezaları ile değerlendirilip en iyisinin seçilmesi)

o

Moment kolu tekniği (elde edilen yerleşimin

cezasının hesaplanması ve yukarıdaki iki teknik ile bulunan en iyi sonuçlarla

karşılaştırılarak minimum cezaya sahip alternatifin seçilmesi)

- İlişki diyagramının oluşturulması

- Alan Hesapları ( her bir makinenin kaplayacağı alan makinelerin kataloglarından alınarak hesaplanır, bunlara malzeme ve işgören için ek alanlar da eklenir. Koridor alanları da dikkate alınır. Depo olarak olması gereken alanlardan belirlendikten sonra toplam ihtiyaç duyulan alan net olarak ortaya koyulur.

- Alanlı İlişki Diyagramı ( ilişki diyagramının alanlar dikkate alınarak ölçekli olarak çizilir)

- Yol, diğer fiziksel alanlar (kafaterya, futbol sahası, park alanları vb) da dikkate alınarak tüm yerleşimin ölçekli olarak çizilmesi.

- Proje formatında belirtilen teknikler kullanılarak yeni bir yerleşim elde edilmiştir.

Projeye bu linkten ulaşabilirsiniz.

https://drive.google.com/file/d/0Bx9xLXrBNT_YY2hkV1BncUdWVzg/view?usp=sharing

Dosya linkinde yaşanan sorunlar için proje aşağıdaki şekildedir.

Dosya linkinde yaşanan sorunlar için proje aşağıdaki şekildedir.

Xx MOBİLYA

Xx MOBİLYA 2015

YILINDA KAYSERİ ORGANİZE SANAYİ BÖLGESİNDE 1200 M2 LİK FABRİKASINDA MOBİLYA

ÜRETİMİNE BAŞLAMIŞTIR. MODÜLER MOBİLYA

FABRİKASI OLARAK İMALAT YAPAN FİRMA YATAK, ŞİFONYER, GARDROP, ÇAMAŞIRLIK VE

KOMİDİN GİBİ BİRÇOK ÜRÜN ÜRETMEKTEDİR.

Xx MOBİLYA ÜRÜNLERİNİ

YÜKSEK KALİTEDEN ÖDÜN VERMEDEN, DİNAMİK ŞIK TASARIMLAR VE MİNUMUM MALİYETLER

İLE NİHAİ TÜKETİCEYE ULAŞTIRMAKTADIR.

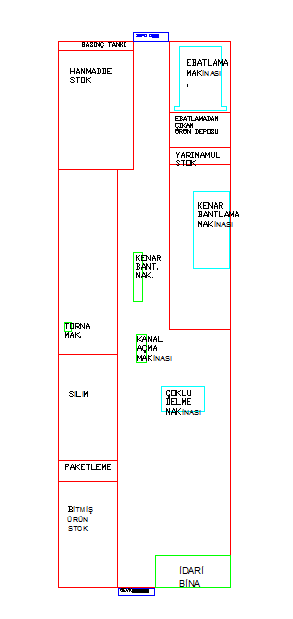

MEVCUT YERLEŞİM

ÜRÜN TEKNİK ÇİZİMLERİ

OPTİMUS YATAK ODASI TAKIMI

İDEAL YATAK ODASI

İŞ AKIM ŞEMASI

ÜRÜN ÇEŞİTLERİ

Üretilecek ürünler

|

Optimus

Yatak Odası

|

İdeal Yatak Odası

|

Avangard Yatak Odası

|

İstanbul Yatak Odası

|

|

Alt bileşen

|

|||||

Gardrop

|

X

|

X

|

X

|

X

|

|

Baza

|

X

|

X

|

X

|

X

|

|

Komidin

|

X

|

X

|

X

|

X

|

|

Çamaşırlık

|

X

|

||||

Şifonyer

|

X

|

X

|

X

|

X

|

|

PARÇA LİSTELERİ

1 ADET KOMODİN İÇİN

1 ADET GARDROP İÇİN

1 ADET KARYOLA İÇİN

ÇIKTI HACİMLERİNİN BELİRLENMESİ ( YILLIK VE SAATLİK ÜRETİM HACİMLERİNİN BELİRLENMESİ)

Yıllık talep

1500 yatak odası takımı,takım 1 adet şifonyer, 2 adet komidin ve 1 adet

gardrobundan ve 1 adet karyoladan oluşmaktadır. Daha önceki üretim performansı

%2 ıskarta kabul edileceğini ve %90 lik üretim etkinliğinin olacağını

göstermektedir. Firma haftada 48.75 saat çalışmaktadır.

Yıllık

Çalışma Saati= 48.75 saat/hafta * 50hafta/yıl = 2437,5 saat/yıl

Yıllık Yatak

Odası Takımı Talebi= 1500 yatak odası/yıl

Saatlik

Yatak Odası Takımı Talebi= 1500/2437,5 = 0,62 yatak odası takımı/saat

Saatlik

Komodin Talebi= 3000/2437,5 = 1,23 komodin/saat

Hammadde

Hacmi İhtiyacı = 0.62/ %(100-2) = 0,63 yatak odası takımı/saat

İşgücü ve

Makine Hacmi İhtiyacı =0,63/ %90 = 0,7

ÜRÜN

ROTA KAĞITLARININ HAZIRLANMASI

Parça adı: Komodin

Operasyon adı

|

Operasyon kodu

|

Komodin hazırlık

|

Komodin ebatlama

|

Standart zaman

|

|||

Sağ dış yan tabla

|

KE 1

|

0,012

|

0,083

|

0,095

|

|||

Sol dış yan tabla

|

KE 2

|

0,015

|

0,05

|

0,65

|

|||

Alt tabla

|

KE 3

|

0,014

|

0,08

|

0,094

|

|||

Üst tabla

|

KE 4

|

0,013

|

0,09

|

0,103

|

|||

Alt ara baza

|

KE 5

|

0,019

|

0,25

|

0,269

|

|||

Çekmece önü

|

KE 6

|

0,015

|

0,22

|

0,37

|

|||

Yan baza

|

KE 7

|

0,027

|

0,15

|

0,177

|

|||

Çekmece arkası

|

KE 8

|

0,032

|

0.09

|

0.122

|

|||

Üretim zamanı 1.88

Hazırlık zamanı 0.147

Gardrop

Operasyon adı

|

Operasyon kodu

|

Gardrop hazırlık

|

Gardrop ebatlama

|

Standart zaman

|

|||

Sağ dış yan tabla

|

GE1

|

0.018

|

0.13

|

0.148

|

|||

Sol dış yan tabla

|

GE2

|

0.016

|

0.09

|

0.106

|

|||

Orta iç dikme

|

GE3

|

0.015

|

0.15

|

0.165

|

|||

Sağ iç dikme

|

GE4

|

0.011

|

0.08

|

0.091

|

|||

Sol iç küçük dikme

|

GE5

|

0,012

|

0,11

|

0,122

|

|||

Sabit raf

|

GE6

|

0,009

|

0,13

|

0,139

|

|||

Alt ara baza

|

GE7

|

0,015

|

0,15

|

0,165

|

|||

Hareketli raf

|

GE8

|

0,018

|

0,1

|

0,118

|

|||

Çekmece arkası

|

GE9

|

0.023

|

0.12

|

0.143

|

|||

üretim zamanı 1.197

Hazırlık zamanı 0.137

Karyola

Operasyon adı

|

Operasyon kodu

|

Karyola hazırlık

|

Karyola ebatlama

|

Standart zaman

|

|||

Başucu

|

KA1

|

0.022

|

0.2

|

0.222

|

|||

Ayakucu

|

KA2

|

0.014

|

0.02

|

0.034

|

|||

Yan seren

|

KA3

|

0,01

|

0,11

|

0,12

|

|||

Ayakucu alt baza

|

KA4

|

0,02

|

0,13

|

0,15

|

|||

üretim zamanı 0.526

Hazırlık zamanı 0.066

MAKİNE

İHTİYAÇLARININ BELİRLENMESİ (MAKİNE İHTİYACI HESAP TABLOSU ÜZERİNDE)

Bu

parçaların rota kağıtlarından alınan standart zamanları sırasıyla şöyledir: 1.88

, 1.197 , 0.526 dir.

Her bir

parça için bu parçalara ait hazırlık zamanları ise 0.147

, 0.137 , 0.066

‘dir.

Bu üç

parçanın ilgili departmana partiler halinde

ve farklı zamanlarda geldiği varsayılmaktadır. Makine her farklı parça

partisi geldiğinde hazırlanmalıdır.

Firma ayda

20 gün, günde 9.5 saat çalışmaktadır.

Ürün adı

|

Hazırlık

zamanı

|

Standart

zaman

|

Aylık

üretim miktarı

|

Aylık

hazırlık sayısı

|

Toplam

hazırlık zamanı

|

Toplam

üretim zamanı (saat)

|

Gereken

kapasite (saat)

|

Komodin

|

0.147

|

1.88

|

246

|

13

|

0.57

|

61.2

|

61.77

|

Gardrop

|

0.137

|

1.197

|

30

|

3

|

0.31

|

19.01

|

19.32

|

Karyola

|

0.066

|

0.526

|

237

|

12

|

0.78

|

50.74

|

51.52

|

Toplam kapasite : 132.61

Makine sayısı

132.61 / (20*9.5) = 0.69

1 adet

makine uygun bulunmuştur.

OPERATÖR

SAYISININ BELİRLENMESİ (1 İŞGÖRENİN BAKABİLECEĞİ MAKİNE SAYISI HESABI İLE)

1

komodin .

a= 11 dk (eş

zamanlı faaliyet)

b= 4 dk

(operatörün bağımsız faaliyeti)

t= 5 dk

(makinenin bağımsız faaliyeti)

n’= (ideal

sayı)

Te= a+t =

16dk m= 1

m(a+b) =30 dk

m= 2

Io= (a+b) – m(a+b) = 0 dk m= 1

0 m= 2

Im= 0 m= 1

m(a+b) – (a+t) -1

dk m= 2

C1= 13 tl

adam/saat başına maliyet

C2= 40 tl

makine/saat başına maliyet

TC(m)= (c1+m*c2) * (a+t) =

848 m=1

( c1+m*c2) * (a+b) =

1395 m=2

Q=848/1395 =

0.67 < 1 olduğundan ; 1 operatör

gereklidir.

SIRA ÖZET TABLOSU

NEREDEN NEREYE TABLOSU

NEREDEN NEREYE TABLOSU(ÇENTİKLİ)

ÇOKLU ÜRÜN SÜREÇ ŞEMASI

YÜK ÖZET TABLOSU

İNDİRGENMİŞ YÜK ÖZET TABLOSU

AKIŞ İLİŞKİ ÇİZELGESİ

MALZEME AKIŞ ŞİDDETİNİN

DERECELENDİRİLMESİ

MEVCUT DURUM

İleri

1*(5+3+1+1+5+5)=

20

2*(2+3)=10

3*(2+2+1+1)

= 18

Toplam : 48

Geri

2*(1)= 2

4*(1) = 4

Toplam : 6

TOPLAM CEZA = 54

1.alternatif yerleşimimizde KB(2) ve Çoklu Delme departmanlarının yerini degiştirdik.

1.alternatif

mevcut durumla aynı ceza puanına eşittir. Değişiklik yapılması şart değildir.

İleri

1*(5+3+1+2+1+5+5)

= 22

2*(2+1) = 6

3*(1+3) = 12

4*(2)= 8

Toplam : 48

Geri

2*(1)= 2

4*(1) = 4

Toplam : 6

TOPLAM CEZA = 54

2.Alternatif yerleşimimizde Kanal açma ve KB(2) departmanlarının yerini degiştirdik.

2.

alternatifin cezası daha azdır.

İleri

1*(

5+3+1+2+1+5+5) =22

2*(2+1+1+3)

= 14

3*(2) = 6

4*(1)=4

Toplam : 46

Geri

2*(1): 2

TOPLAM CEZA

: 48

İleri

1*(

5+3+1+3+5) =17

2*(2+1+5) =

16

3*(2+2) = 12

4*(1)=4

Toplam : 49

Geri

2*(1+1)=4

4*(1)=4

TOPLAM CEZA : 57

Üç

alternatif arasından 2.alternatifin ceza puanı en az olandır.2.alternatif

seçilmelidir.

Mevcut Yerleşim

|

||

Gardrop = 1+3+2+2+2+1+1=12

|

||

Baza = 1+1+3+4+3+1+1+1= 15

|

||

Komidin = 1+3+3+1+1 = 9

|

||

Çamaşırlık = 1+1+3+2+1+1 =

9

|

||

Şifonyer = 1+1+1+2+2+1+1 =

9

|

||

TOPLAM CEZA = 54

|

||

Gardrop = 1+2+1+1+2+1+1 =9

|

||

Baza = 1+1+3+2+2+1+1+1 =12

|

||

Komidin =

1+2+4+1+1=9

|

||

Çamaşırlık =1+1+3+2+1+1 = 9

|

||

Şifonyer = 1+1+2+1+2+1+1 =9

|

||

TOPLAM CEZA=48 |

||

2.ALTERNATİF

|

|

|

Gardrop = 1+1+1+2+2+1+1=9

|

|

Baza =1+3+1+4+3+1+1+1= 14

|

|

Komidin =1+1+5+1+1=9

|

|

Çamaşırlık = 1+3+1+2+1+1=9

|

|

Şifonyer = 1+3+2+2+2+1+1=

12

|

|

TOPLAM CEZA =53

3.ALTERNATİF

|

|||

|

Gardrop = 1+3+1+4+4+1+1=15

|

|||

Baza = 1+1+1+2+1+1+1+1=9

|

|||

Komidin = 1+3+3+1+1=9

|

|||

Çamaşırlık = 1+1+1+4+1+1=9

|

|||

Şifonyer =

1+1+3+4+4+1+1=15

|

|||

TOPLAM CEZA = 57

| |||

MOMENT KOLU TEKNİĞİ

Parçaların işlem gördüğü departman sayıları eşit değildi hepsini on departmana genişlettik.

A için talep

pozisyon değeri: 1960+1000=2960/2460 = 1,2

B için talep

pozisyon değeri: (1460*2)+(1160*3)/2620 = 2,44

C için talep

pozisyon değeri: (500*3)+(860*4)+(500*5)/1860 = 4

D için talep

pozisyon değeri: (800*4)+(300*5)+(360*6)/1460=4,6

E için talep

pozisyon değeri: (300*3)+(300*4)+(300*5)/900 = 4

F için talep pozisyon değeri:

(860*5)+(1300*6)/2160 =5,6

G için talep pozisyon değeri: (360*7)/360=7

H için talep pozisyon değeri:

(300*6)+(1600*7)+(660*8)/2560=7,1

İ için talep

pozisyon değeri: (1300*8)+(1460*9)/2760 = 8,5

J için talep

pozisyon değeri: (500*9)+(1960*10)/2460 = 9,7

Departmanların yeni sırası

Makinalar için gerekli alan

Çalışma

ve bakım için ayrılacak alan payı: % 25

İşletme için 2 adet kanal açma makinesi gereklidir.

Kenar bantlama için toplam gerekli alan ihtiyacı :

(37,38*(%100+%25))+(5,7*(%100+%25))= 53,8 m2

Kanal açma için (2*3.58)*(%100+%25))=8,95 m2

Çoklu delme için 14*(%100+%25)=17,5

Torna için 0.8*(%100+%25)=1 m2

Ebatlama 38*(%100+%25)=47,5 m2

Toplam makine

alanı:128,75 m2

Yeni Yerleşim

PLAN HİÇBİR ŞEYDİR, FAKAT PLANLAMA HER ŞEYDİR.

3 Yorumlar

attığınız link açılmıyorda projenizi nasıl görebilirim acaba? Linki yenileme şansınız var mı?

YanıtlaSilMerhaba, mesajınızdan sonra projeyi sayfaya bu şekilde aktardım ama cevap yazmayı unutmuşum. Umarım faydalı olmuştur.

SilMerhaba, projeyi görebilmemiz mümkün mü acaba?

YanıtlaSil